电机型号:YFKK500-4 1000kw 6kv

一、存在问题

自投入运行以来,排粉机电机在运行过程中振动严重。振动值达12-15丝。经常性超标运行,造成轴承经常损坏。

根据对排粉机电机经常出现这种现象,经过分析及讨论。认为引起这些异常的原因是前滚柱轴承外圈单位面积承受的径向负荷过大,或者说径向冲击负荷过大造成轴承在运行过程中,由于振动对轴承室径向上产生周期性的、间断的冲击,在考虑到重力的作用因素,长期以往在此恶劣条件下运行,造成了轴承室下半圆严重磨损之后对电机产生振动。

二、改造方案

1、前端轴承室改造方案

从表1中三种轴承参数的对比发现,目前该电机负载端使用的滚珠轴承配合方式为间隙配合,可以不考虑该轴承对径向负荷的承受能力,所以整个前端承受径向负荷的负担就放在一套滚柱轴承的轴承6228ECM的肩上。

表1 SKF三种轴承的参数对比

根据分析得出的原因,改造的计划前轴承采用SKF生产的条形轴承,型号为22228CA。与原厂排粉机电机采用的前轴承6228ECM是同一结构,但后缀略有差别。ECM表示该轴承为两个窗式冲压钢保持架,内圈无挡边和带一个由内圈引导的导环,外圈的外圆上有一润滑槽和三个润滑油加注孔。而22228CA型轴承与之区别在于外圈的外圆上没有一润滑槽和三个润滑油加注孔。

图1 6228ECM与2228CA轴承实图对比

改造的轴承室将延续原电机设计的加注油脂和排油通道,油脂从A经过注油孔到达内油盖B处,再从C处由内轴承的内侧向外轴承的外侧挤压到D点,从而排出到外油盖的排油孔室内。排油孔方式按照湘潭电机厂高压电机典型设计执行,防护等级IP54。

这样可以采用原电机的内外油盖并不修改加注油脂的回路,从而减少对电机的改造工程量,降低了改造费用。

由此可以发现,改造主要是改变轴承的型号和配合方式的选择,由双轴承结构改变成为双列球面滚子轴承的单轴承结构形式。

通过增加轴承与轴承室接触面积的方式,降低轴承单位接触面积上的径向负荷,从而达到改善排粉机电机的振动运行工况,延长电机的使用寿命和安全运行的目的。

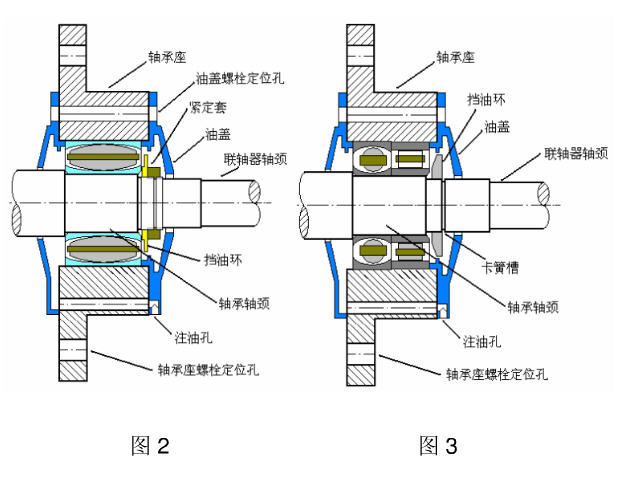

另外根据SKF轴承厂家关于22228CA轴承在轴向位置上仅有一个过盈配合一般不够的分析,原排粉机电机滚柱轴承外侧均设计安装有一铝制的挡油环,其由一卡簧固定避免其在转轴旋转运动中退出(见图2)。因此本方案对轴承的轴向固定改用紧定套的设计修改,这样就需要对原转子轴进行车削加工紧定套螺纹的工作,初步的修改设计见图3。

三、技术要求

1、定子吹灰、清理,浸漆、检查测温元件、加热器是否完好。

2、测量定、转子尺寸链。重新设计负载端端盖。

3、转轴需进行车削处理:

3.1 被处理的轴颈直径尺寸必须满足所选轴承的配合要求、表面粗糙度以及同心度等必须满足国家相关标准规定。

3.2 对电机转子轴颈进行处理要保证整根转子不得受热弯曲,保证被处理轴颈的硬度、韧度不得出现较大变化,保证整个转轴动、静平衡误差在国家相关标准的允许范围内。

3.3 对转子前端转轴的改造车削必须按照需方提供的设计图纸进行加工,并满足图纸提出的加工技术要求。

4、按照方案要求提供电机所需全新优质合格轴承,并提供轴承采购资料。

5、将电机内部积尘清理干净,引线与箱体接触处将进行加强绝缘处理,对电机铁芯、槽楔等部件进行检查处理。

6、对电机定子线圈进行检查,对绝缘薄弱处进行加强绝缘处理,处理标准参照《大中型高压电动机检修导则》完成。

7、对转子进行校检、动平衡试验。

8、电机检修完毕后按照国家标准进行试验(试验标准按照《GB50150-2006》执行),试验合格进行全速试转,试转合格后方能返回委托方;受委托方必须提供该电机检修报告、转子动平衡试验报告、前轴室改造报告、实验报告及试运转记录。

四、结论

经过上述的改造之后,排粉机电机的振动运转情况将大为改善,前端轴承室的使用寿命将大为提高,也从而避免轴承室内圈磨损导致转轴下沉的设备异常,保证了设备的安全运行和贵单位顺利完成全年的发电计划。

湘电集团有限公司

2012.5.21